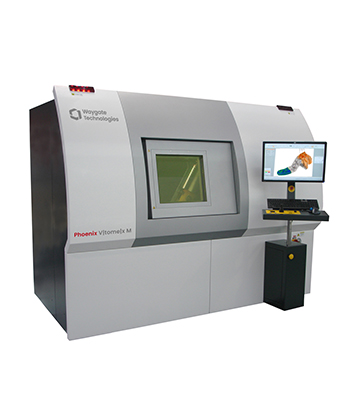

高精密大型微/奈米CT系統 產品型號:Vtomex L 300

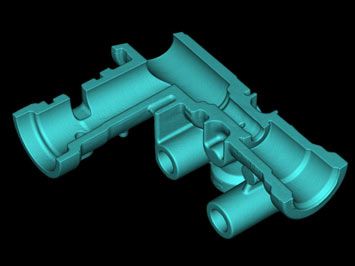

V|tome|x L 300是多功能高解析度微焦點系統,用於2D和3D電腦斷層掃描(microCT®)和2D非破壞式X射線檢測。配備有單極300kV/500W的微聚焦源,確保了300kV的世界上最好的放大倍率。可處理多達50kg/長600mm/直徑500mm的大樣本且具有極高的精度。該系統是一個用於複合材料與鑄件和精密零件3D測量,如注射噴口或渦輪葉片的空隙和缺陷檢測。

#非破壞性分析X-RAY #材料分析

-

- 單極300kV的射線管設計(在焦點和樣品大小之間有5mm的距離),極高的放大倍率可用于高吸 收率的樣品之定量、非破壞式檢測。

- 可選配180kV/15Wnm焦點射線源。

- 高對比度平板探測器,2048x2048圖元。

- 基於花崗岩基座的高精度,高穩定度機械系統。

- 高精度3D測量軟體,不僅可進行幾何量測,具有極高精度、高再現性,方便使用。

- 鋼鐵零件和大型鋁鑄件可進行缺陷辨別和可再現的3D測量。

- 2D X射線檢測和3D電腦斷層掃描(micro CT and nano CT) 模式之間可輕鬆轉換,細部解析度可達1µm。

附件:

控制器

使用控制器控制系統的硬碟體元件,配備了雙/四核心的最新處理技術

重建/視覺化工作模式

根據目前Intel® Xeon®處理器技術(多CPU和多核心設計)的高端工作站

2倍重建集群-velo|CT-2x

使用基於高瑞圖形處理器技術的兩個處理單元進行工作站庫的加速重建

» 廣泛應用於不同樣品而無需改變X射線管

» 通過高動態溫度穩定的GE DXR數位探測器獲取的30 FPS和菱形窗口(可選配)的快速CT採集和清晰的影像

» 通過 VELO | CT在幾秒鐘或幾分鐘內(取決於體積大小)完成更快的3DCT重建

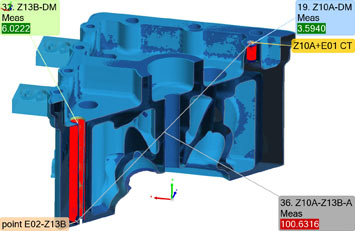

» 用點擊&測量|CT進行高精度且可重現的3D測量,使用datos | X 2.0 - 在少於1小時之內自動生成首件檢測記錄是可能的

» 高達10倍的增加的燈絲壽命,通過長壽命的|燈絲(可選)確保了長期穩定性和最佳系統效率

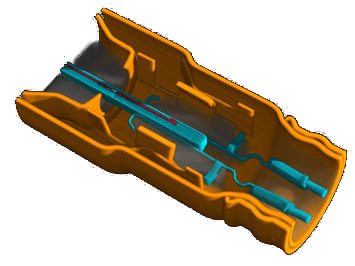

複雜的渦輪葉片鑄件可利用3D精確地分析故障部位

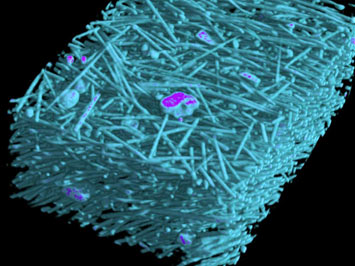

玻璃纖維和礦物填料(紫色)的凝聚體的方位和分佈都清晰可見。纖維寬度大約為10µm。

透過3D檢測可以顯示整體的內部狀況

對氣缸蓋的3D測量

鋁鑄件的3D微焦點電腦斷層掃描(micro ct)含有一些空隙率 -

設備規格 內容說明 最大管電壓 350 kV 最大功率 500 W 細部檢測能力 高達1μm 最小焦物距 4.5 mm (對CT實際為5mm) 最大3D圖元的解析度

(取決於物件的大小)< 2µm (300kV光管), 達1µm(180kV光管) 幾何倍率(2D) 1.25 倍到 333 倍 幾何放大倍率(3D) 1.25 倍到 200 倍 最大目標尺寸(高 x 直徑) 500 mm x 500 mm / 23.6" x 19.7" 最大樣品重量 50kg / 110.23lb 操作 提供長時間且穩定與高精密的花崗岩基底的7軸操作器 2D X射線成像 可以 3D CT掃描 可以 先進的表面提取 可以(選配) CAD 比較+ 尺寸測量 可以(選配) 系統尺寸 4100 mm x 2600 mm x 2960 mm / 161.4” x 102” x 116.5” 系統重量 大約 22 t / 48501 lb 輻射安全 - 全防輻射安全機櫃,依據德國ROV和美國性能標準21 CFR 1020.40 (機櫃X-Ray系統)。

- 輻射洩漏率:從機台壁的10cm處測量 <1.0µSv/h。

-

▶ 感測器相關

▶ 電子元件(焊點)

▶ 半導體元件

▶ 鑄件與焊接相關

射線無損檢測用於檢測鑄件和焊縫缺陷

▶ 汽車製造(氣缸蓋)

▶ 真空幫浦相關(渦輪葉片)

▶ 精密零元件(金屬、塑膠件)