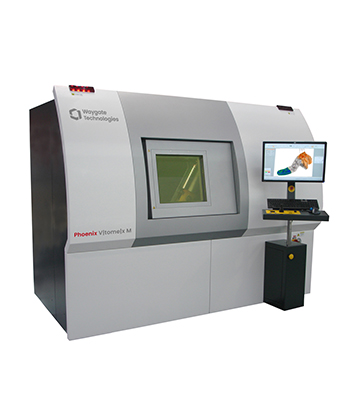

300kV高功率微米焦點及奈米焦點3D X-ray CT 產品型號:V|tome|x M300

Phoenix V|tome|x M是第一個利用突破性的Scatter|correct技術、Dynamic 41數位探測器和 High-flux|target的microCT 系統,真正達到高圖像品質,實現掃描速度更快以及精度更高的革命性的進化。

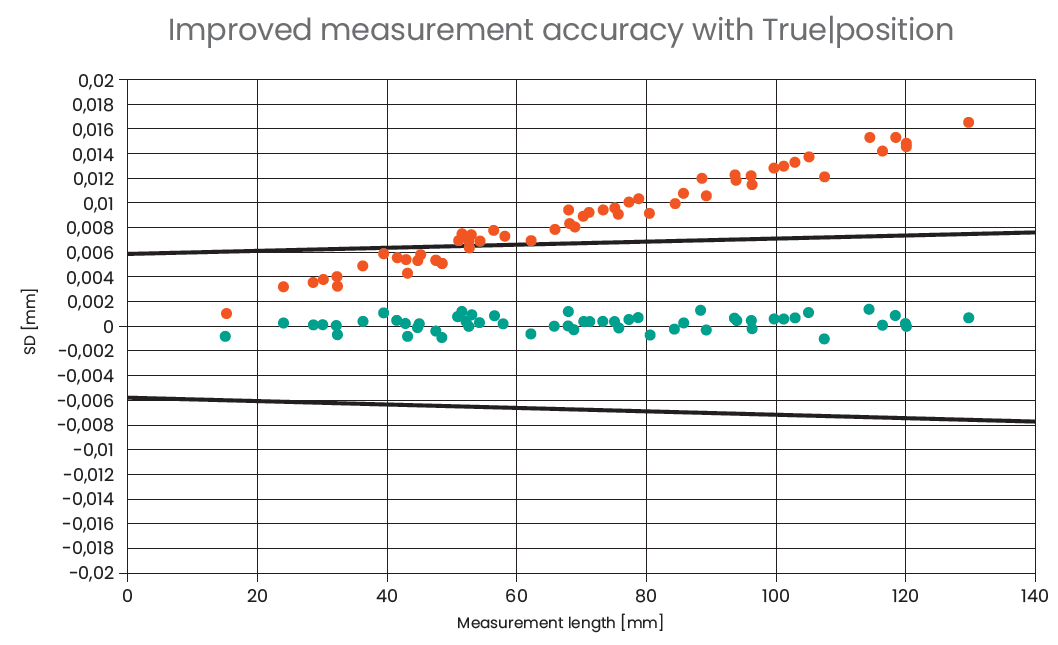

我們提供多種配置和可選工具,幫助您以極高的精度實現生產吞吐量目標。借助Ruby|plate和True|position等用於改進測量、工作流程和精度的新增功能,以及用於改進圖像質量的 Helix|CT 和多光束硬化校正,您可以輕鬆高效地提高檢測可能性。

我們提供多種配置和可選工具,幫助您以極高的精度實現生產吞吐量目標。借助Ruby|plate和True|position等用於改進測量、工作流程和精度的新增功能,以及用於改進圖像質量的 Helix|CT 和多光束硬化校正,您可以輕鬆高效地提高檢測可能性。

#非破壞性分析X-RAY #材料分析

-

主要功能:

- 高功率微焦點射線管300 kV / 500 W

- 可選雙射線管180kV/15W超高性能的納米焦點

- 可選配100um像素尺寸的高動態對比平板探測器

- M300可搭配Scatter|correct,針對金屬散射偽影能夠降低影響

- 最大樣品尺寸Ø500 x H600 mm

- 樣品載重最重50kg

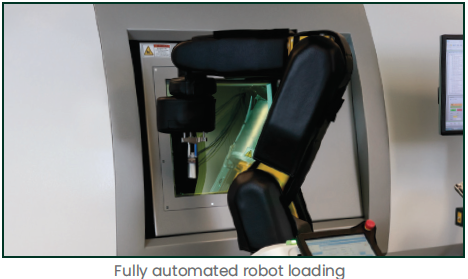

- 可選配自動機械手臂,來達到自動化拍攝工作

■ 自動化排程檢測

使用可選的自動化排程檢測配置,您可以完全自動化您的檢測分析。借助用於自動上樣的機器手臂,一名操作員無需培訓即可同時運行多個系統。因此您可以通過高再現性、長期穩定性和高檢測吞吐量將操作員生產力提高四倍並節省運營成本。

■ 量測2.0使用CT進行可重現的精密3D計量3D CT與傳統的觸覺或光學坐標測量機(CMM)相比具有很大的優勢——尤其是在有隱藏或困難表面的複雜零件時。新的True|position和Ruby|plate技術將計量工作流程和精度提升到一個新的性能水平。這些允許改進的VDI 2630符合精度規範和多位置性能驗證的三倍速度。由於完全自動化的工作流程、新的Ruby|plate校準模型(正在申請專利)以及使用溫度傳感器補償熱漂移效應,這成為可能。

-

項目 描述 最大電壓 300kV 最大功率 500W 雙光管配置(選配) 180kV/15W/鑽石靶材 燈絲 預校正燈絲系統,簡單快速更換燈絲,不需要校正 靶材 傳統鎢靶材(可選配High-Flux Target可提高檢測效率以及能量) 細節分辨能力 <1um / <0.2um (選配奈米管) 最小體素尺寸 <2um / <1um (搭配Dyna41|100)

<0.5um (Dyna41|100+nanofocus tube)X光管類型 開放式微米射線管(雙光管配置開放式奈米射線管) 量測精度 (3.8+L/100 mm) μm referring to VDI 2630-1.3 guideline* 探測器 Dyan41|200, 410 x 410 mm detection area, 4M pixel Dyan41|100, 410 x 410 mm detection area, 16M pixel 幾何放大倍率(CT) 1.3x~100x / 200x (選配奈米管) 最大樣品尺寸/重量 500 mm x 600 mm / 50kg 防碰撞系統 雷射自動防碰撞系統(可手動取消提升提高放大倍率) 設備尺寸(寬度*高度*深度) 2,620 mm x 2,060 mm x 1,570 mm; 加上控制台 深度2980 最大總量 大約7.960 kg 輻射安全 全機防輻射安全機櫃,依據德國Rö和美國性能標準21 CFR Subchapter J.,輻射安全機櫃可達完全防護程度,不需要其他形式的認證。但因地區所制定的限制或許可證不在此限。 選配功能 - 散射偽影校正系統

- 2D 影像拍攝軟體

-

▶ 地質/生物科學

高解析度電腦斷層掃描(micro-ct 與nano-ct)廣泛用於檢測地質樣品,例如:新資源的探索。高解析度CT-系統以微觀高解析提供岩石樣品、粘合劑、膠合劑和空洞的3D圖像,並説明分辨特定的樣品特徵,如含油岩石中空洞的大小和位置。

▶ 塑膠工程

在塑膠工程中,高解析度的X射線技術用於通過探測縮孔、水泡、焊接線和裂縫並分析缺陷來優化鑄造和噴塗過程。 X射線計算器斷層掃描(micro ct與nano ct)提供具有以下物體特點的3D圖像:如晶粒流模式和填料分佈,以及低對比度缺陷。

玻璃纖維增強塑膠樣品的nano-CT®:玻璃纖維和礦物填料(紫色)的凝聚體的排列和分佈都清晰可見。纖維大約有10um寬。

▶ 測量

用X射線進行的3D測量是唯一的可對複雜物體內部進行無損測量的技術。通過與傳統式觸覺座標測量技術的比較,對一個物體進行電腦斷層掃描的同時可獲得所有的曲點: 包括所有無法使用其他測量方法無損害進入的隱蔽形體,如底切。v/tome/xs有一個特殊的3D測量包,其中包含空間測量所需的所有工具,從校準儀器到表面提取模組,具有可能的最大精度,可再現且具親和力。除了2D壁厚測量外,CT資料可以快速方便地與CAD資料進行比較,例如,分析完成元件,以確保其符合所有的規定尺寸。

對氣缸蓋3個裝置的CAD差異分析和測量。

▶ 感測器學和電氣工程

在感測器和電子元件的檢測中,高解析度X射線技術主要用於檢測和評估接觸點、接頭、箱子、絕緣子和裝配情況。甚至可以檢測半導體元件和電子設備(焊點),而無需拆卸設備。

Nano-CT®顯示CSP元件的焊接接點。焊接接點的3D形狀,約直徑400um,空隙間隙分佈清晰可見。焊接接點內部,不同的共晶焊料相是可見的。

▶ 材料科學

高解析度電腦斷層掃描(micro-ct 與nano-ct)用於檢測材料、複合材料、燒結材料和陶瓷,但也可應用於地質或生物樣品進行分析。材料分配、空隙率和裂縫在微觀上是3D可視的。

玻璃纖維複合材料的nano-CT®:纖維氈(藍色)的纖維方向和基質樹脂(橙色)會清楚顯示出來。圖片右邊:樹脂內的空洞會以暗體出現。左邊:樹脂已淡出,以更好地使纖維氈視覺化。氈內的單跟纖維是可見的。

▶ 3D電腦斷層掃描

工業X射線3D電腦斷層掃描(micro-ct 與nano-ct) 的標準應用是對金屬和塑膠鑄件的檢測及3D測量。phoenix| X射線的高解析度X射線技術開闢了在眾多領域的新應用,如感測器技術、電子、材料科學以及許多其他自然科學。

SMD感測器的nanoCT®, 尺寸0805 (2.0 mmx 1.2 mm)。三維X射線圖像顯示了後蓋後的內部線圈。在任何常規的X光片中,圖層面板都是重疊的,但nanoCT®成功地將物件逐層顯示。

▶ 缺陷分析

針對各種不同材質與不同結構,時常會有一些組裝後或是加工後所產生的結構缺陷,例如:焊接處理不當、雷射熔接不良氣泡、組裝後的位置偏移…等等,這些缺陷往往因為結構複雜無法利用2D影像找到問題,3D CT可以有效地找出問題,並且可以重現區域影像,讓我們在分析時可你更直觀的看到問題發生時的狀況,以便可以提出更完整的解決方案。