- 技術應用 -

24.Jun.2013

X-ray螢光-XRF XRF檢測焊爐錫料重點剖析

一直以來焊錫與錫料對於電子業的工藝發展都扮演著非常重要的角色。在無鉛制程的風潮帶領下,無鉛錫料取代有鉛錫料已是不容存疑的趨勢。但是有鉛錫料的低成本和高可靠度以及沾黏性,成為無鉛錫料在選擇其他取金屬成份取代鉛含量時的多重瓶頸。再加上無鉛焊錫的各國專利限制下,即使找到可符合制程工藝需求的成份比例,或多或少都需要檢視錫料專利的規範並增加額外的成本支出。

所以如何在錫料入料時做好品質控管和成份分析就成為很重要的考量重點,以SAC(Sn錫Ag銀Cu銅)合金系列來說,組成成份差一點就可能是其他的SAC料號,不同的成份比例影響到不同的專利成本與應用,而所使用的錫料若是成份不是原本規劃的品號,則可能造成電子產品焊接時的缺陷,因為錫料比例的差異可能影響到焊接時的錫料沾錫性、抗拉強度、可靠度與抗疲勞性。所以不論是波焊或是SMT表面黏著制程對於錫料與錫球的品質管控,都跟錫塊本身成份有著密不可分的關聯。

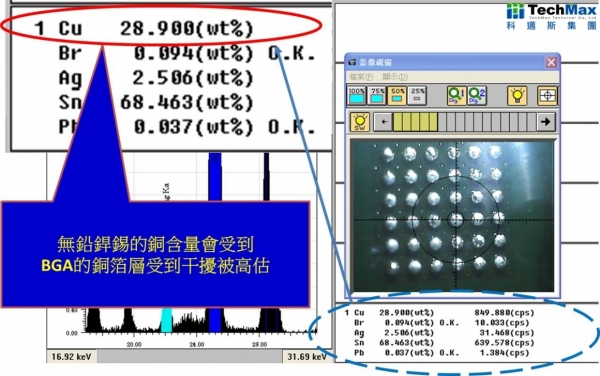

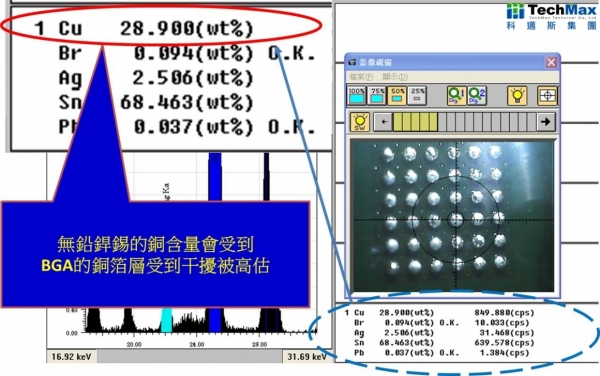

不過對於SMT表面黏著制程來說,BGA的錫球並不適合在使用端做錫球成分控管,主要因為BGA的錫球已經成形無法進行拆分檢測,破壞性檢測對於BGA成品來說也不適合對錫球做針對性成份分析,所以曾經有客戶詢問XRF非破性檢測的可行性。以下我們舉出實例來分析為何即使是XRF檢測BGA錫球也有其限制。

由此可知XRF的金屬檢測會將檢測元素作濃度百分比計算,X-Ray穿透有圓度和球徑限制的錫球時,XRF檢測會受到板材內層金屬干擾。所以若是電子產品(ex:PCBA)的管控物質超標,則可因為BGA在材質判定上為不可拆分之均質材料採用IEC62321混測的標準與方式做應對,否則建議從供應端做錫料控管。

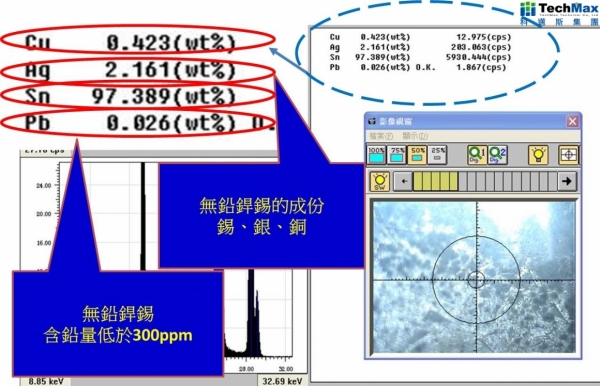

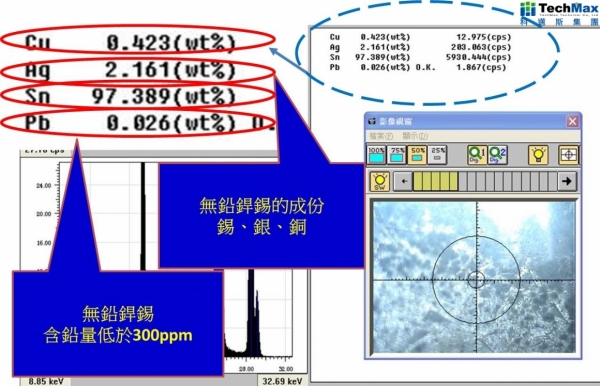

錫料的控管不單是可以從供應端的進料階段與錫爐中合成制程做檢驗,也可以延伸到使用端的波焊錫爐中錫料的監控。一般錫爐中的合金錫料都與進料時的錫材有直接的關係,以一般最常見的SAC無鉛錫材來舉例,所檢測的錫塊主要成分應該要能符合進料時的比例。

由於無鉛焊料的熔點都比有鉛焊料的平均溫度增高30~50℃,所以高純度的錫與高溫的熱衝擊對於不銹鋼制的錫爐與錫池甚至攪拌的螺旋槳都是一種無形的消耗,主因是因為不銹鋼的鐵成份會熔進錫料之中,造成不銹鋼本體的腐蝕和破損,而合成出來的錫料也會因為鐵成份的影響造成焊接困難與焊點可靠度不良。所以錫料製造廠或是使用端的錫爐都會定期更換其中的焊料,也有部分業者會定期監控錫爐中含鐵量的多寡來判斷是否需提早更換錫料。

錫料的控管不單是可以從供應端的進料階段與錫爐中合成制程做檢驗,也可以延伸到使用端的波焊錫爐中錫料的監控。一般錫爐中的合金錫料都與進料時的錫材有直接的關係,以一般最常見的SAC無鉛錫材來舉例,所檢測的錫塊主要成分應該要能符合進料時的比例。

由於無鉛焊料的熔點都比有鉛焊料的平均溫度增高30~50℃,所以高純度的錫與高溫的熱衝擊對於不銹鋼制的錫爐與錫池甚至攪拌的螺旋槳都是一種無形的消耗,主因是因為不銹鋼的鐵成份會熔進錫料之中,造成不銹鋼本體的腐蝕和破損,而合成出來的錫料也會因為鐵成份的影響造成焊接困難與焊點可靠度不良。所以錫料製造廠或是使用端的錫爐都會定期更換其中的焊料,也有部分業者會定期監控錫爐中含鐵量的多寡來判斷是否需提早更換錫料。

一般錫爐中的焊料在非破壞性XRF監控檢測時有以下幾個重點,(1)錫料的成份比例檢測(2)鉛含量的累積是否超標(3)銅含量的累積是否會影響成份比例,以下我們逐一用實際檢測案例做重點整理。

(1)針對錫爐中撈起的錫塊做XRF的非破壞性檢測,此案例以Sn、Ag、Cu三相合金錫料為主,Pb通常檢測含量做為有無鉛焊錫的判別。

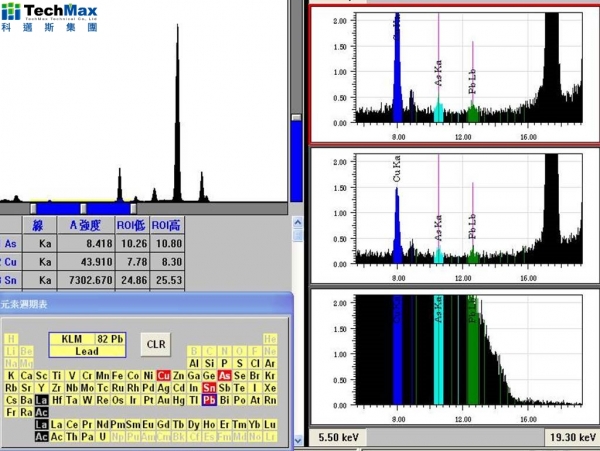

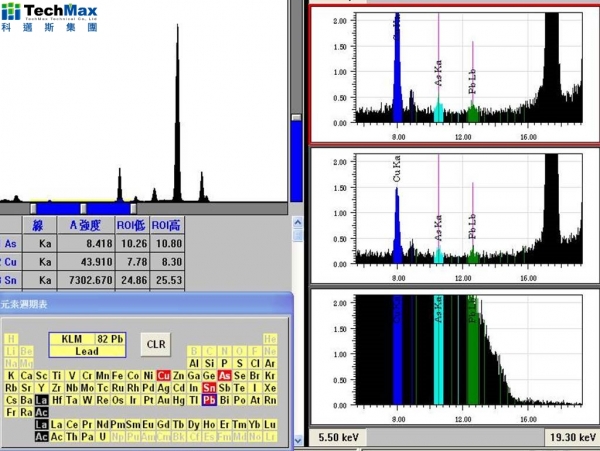

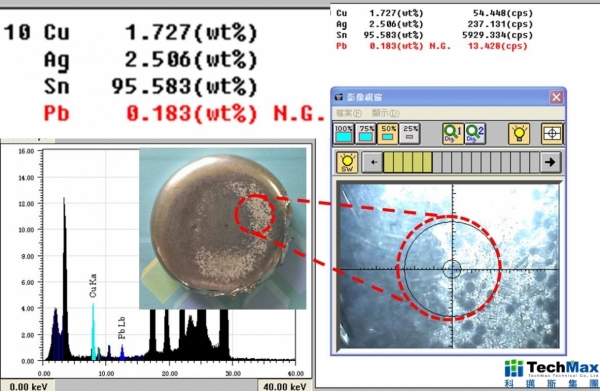

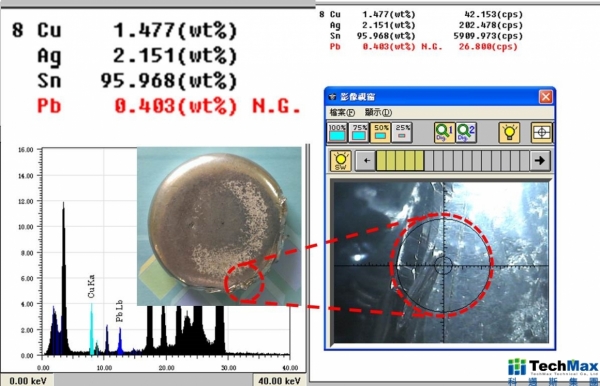

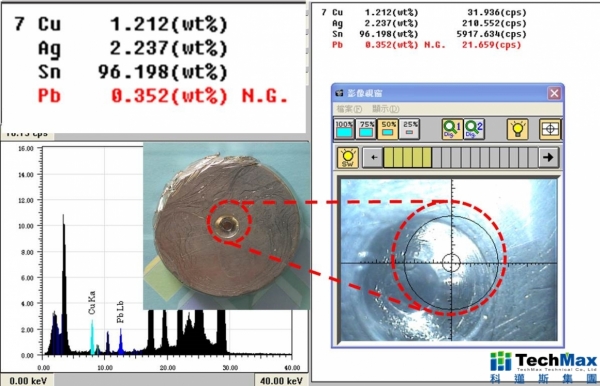

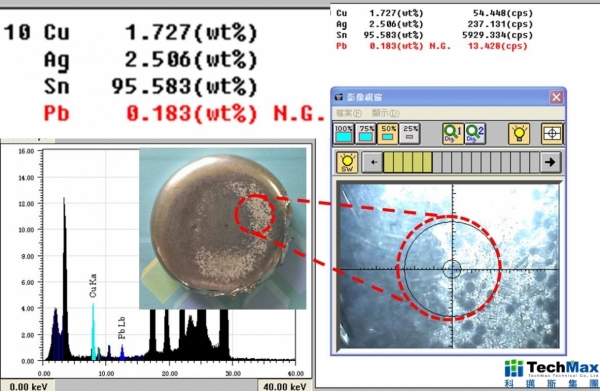

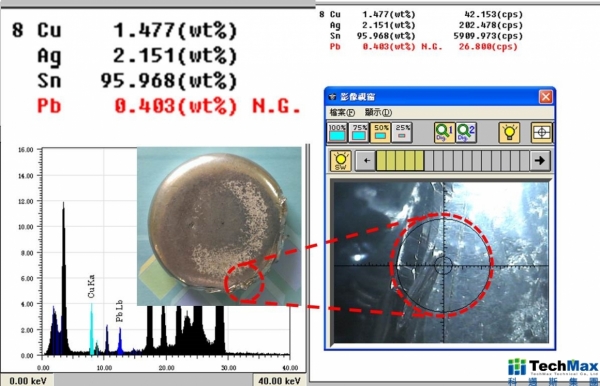

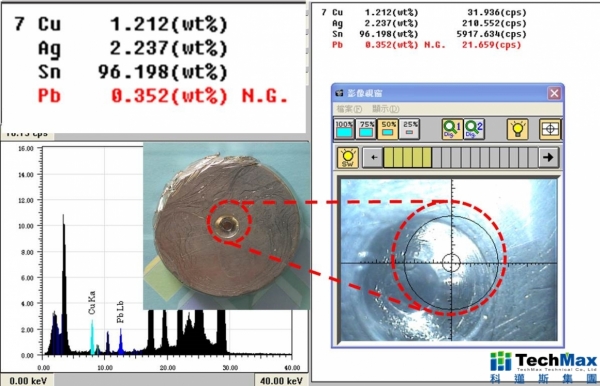

(2)鉛含量的累積是否超標,基本上原料就是無鉛焊材,如果錫爐溫度夠高並且有加以攪拌,鉛成份應該不會容易在表層累積。無鉛焊料仍會含鉛主要是因為鉛元素常以雜質存在於錫或其他金屬中,其重量比約為0.l%wt(1000 ppm),這也是為何無鉛制程認為鉛含量低於1000 ppm則認定為無鉛,也就是只要意圖添加鉛成份就會超標做為管控基準。此外由於鉛成份在高溫中會漂浮流動,所以錫爐中的高溫容易造成鉛成份的堆積,所以錫料中的鉛有可能並非均質,若是堆積仍可能超標。

以下我們舉出攪拌不足造成鉛成份超標的錫塊做為案例

(2-1)焊錫中鉛的濃度無法均質(正面)

以下我們舉出攪拌不足造成鉛成份超標的錫塊做為案例

(2-1)焊錫中鉛的濃度無法均質(正面)

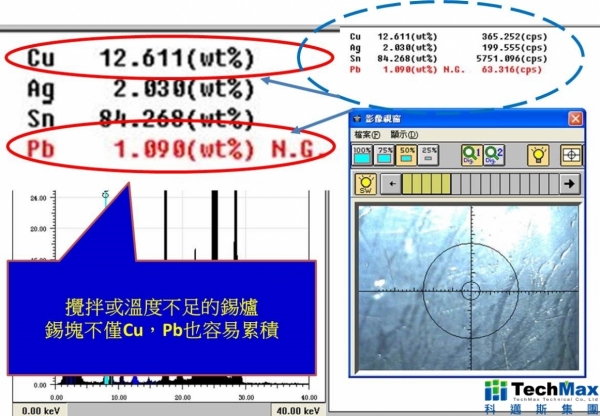

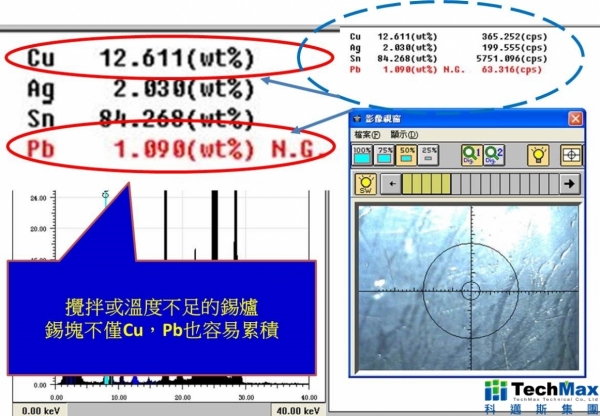

(3)銅含量的累積是否會影響成份比例,通常銅成份是來自於錫料的本身成份(ex:SAC的Cu)或是波焊錫池中IC零件的Pin腳熔出銅成份。銅成份通常在錫爐中不會太高,但是若錫爐的溫度不夠銅成份也會在表面累積,再加上若攪拌不足銅成份累積過量則會沉在錫爐底部,當這種成份發生時則可能需要更換錫爐中的錫料,所以定時的成份監控對於合金制程是必要的。

以上我們提出的這些實例,主要還是為了說明錫爐中的錫料是需要做成份監控的。因為焊料對於電子業的重要性舉足輕重,但是能在使用端做檢測的限制卻不少,在不得已只能用混測的方式來應對的客戶,其實我們還是建議在供應端就先做好品質檢測。不論是SMT所使用的錫球需要在制程階段做好IPQC,在使用錫池波焊的客戶也應注意錫池中錫料的成份比例。

科邁斯科技在電子業與錫料業的長久經營與配合,不僅累積了相當的實測經驗,也充分瞭解XRF在檢測焊錫與錫料時應排除的干擾。不論是桌上型或是掌上型XRF都能對於焊錫成份做成份分析,協助客戶在XRF的金屬檢測上額外建立自訂的金屬材料做為標準品做成份比對,並且在分析時將應注意的干擾做排除。長久以來的技術與經驗累積,相信我們科邁斯科技都能在錫料或是其他金屬檢測上協助使用端與供應端做好金屬料件的進料成份分析,以及錫爐中錫料的比例監控。

科邁斯科技在電子業與錫料業的長久經營與配合,不僅累積了相當的實測經驗,也充分瞭解XRF在檢測焊錫與錫料時應排除的干擾。不論是桌上型或是掌上型XRF都能對於焊錫成份做成份分析,協助客戶在XRF的金屬檢測上額外建立自訂的金屬材料做為標準品做成份比對,並且在分析時將應注意的干擾做排除。長久以來的技術與經驗累積,相信我們科邁斯科技都能在錫料或是其他金屬檢測上協助使用端與供應端做好金屬料件的進料成份分析,以及錫爐中錫料的比例監控。

其他相關訊息

-

14.Jul.2025

質譜儀-Mass AI人工智慧如何解密高分子裂解產物結構

-

19.Jun.2025

X-ray螢光-XRF Hitachi XRF高效分析沸石成分,掌握Si/Al比與Na含量關鍵